IV.(3) Đánh giá các yếu tố ảnh hưởng đến chất lượng liên kết hàn Thép không gỉ khi hàn dưới lớp thuốc trợ dung (SAW)

Từ khóa: Quá trình SAW, độ dẫn nhiệt, chiều rộng và độ sâu tỷ lệ thâm nhập, hợp kim ferit thấp σ, tỷ lệ lắng g, hợp σ-γ, thử nghiệm trans-varestraint, độ hạt cơ bản của thuốc hàn, tăng trưởng Austenite.

1. TỔNG QUAN:

Thép không gỉ (TKG) được ứng dụng trong nhiều lĩnh vực khác nhau, như trong các lò phản ứng hạt nhân, bộ trao đổi nhiệt, ống dẫn ngành công nghiệp dầu và các bộ phận trong các dây chuyền xử lý hóa chất, hóa dầu. Các thành phần đã được sử dụng trong các ngành công nghiệp như vậy thường đòi hỏi sự tham gia của vật liệu có độ dày cao. Có nhiều phương pháp hàn đáng tin cậy áp dụng cho hàn TKG . Trong số các phương pháp hàn khác nhau, công nghệ hàn hồ quang chìm (SAW) thường được áp dụng nhiều, đặc biệt là khi hàn TKG có độ dày cao.

Bài viết này khảo sát các công trình liên quan và nghiên cứu sự ảnh hưởng của thông số quá trình SAW lên chất lượng liên kết hàn. Các nhà nghiên cứu đã xem xét và thảo luận chi tiết lợi ích vốn có của nó như tỷ lệ lắng đọng kim loại, v.v. Do sở hữu các tính chất mong muốn trên, quá trình hàn này được sử dụng rộng rãi trong chế tạo các bình áp lực, đường ống trong ngành hóa chất, hóa dầu và các loại kết cấu ngoài biển. Thuốc hàn thường chiếm tỷ lệ gần một nửa chi phí trong quá trình SAW. Quá trình hàn này thường được ưa thích vì tốc độ sản xuất cao, hiệu quả nóng chảy cao và dễ dàng tự động hóa. Việc xem xét có liên quan với các yếu tố ảnh hưởng đến chất lượng mối hàn TKG đối với SAW và hy vọng rằng sẽ hữu ích cho việc xác định điều kiện hàn tốt nhất cho TKG .

2. HÀN HỒ QUANG CHÌM – NGUYÊN LÝ:

Trong quá trình hàn hồ quang chìm (SAW), hồ quang và kim loại hàn nóng chảy được che chắn bởi một lớp bao phủ nóng chảy và một lớp hạt chưa nóng chảy. Hồ quang theo nghĩa đen chìm trong thuốc hàn, do đó quá trình này tương đối không có bức xạ cường độ cao của nhiệt và ánh sáng như trong hầu hết các quá trình hàn hồ quang mở điển hình và kết quả là mối hàn được ủ tạm thời và do đó hạn chế được hiện tượng tự tôi, nứt nóng, nứt nguội. . . Giống như quá trình hàn điện cực nóng chảy trong môi trường khí bảo vệ (GMAW), quá trình SAW sử dụng điện cực dây liên tục.

Dòng điện hàn nói chung rất cao (500A đến 2000A). Hiệu quả của việc truyền năng lượng từ nguồn điện cực tới buồng hàn là rất cao (thường trên 90%), vì tổn thất từ bức xạ, đối lưu và phát tán là rất nhỏ. Tỷ lệ lắng đọng cao và độ tin cậy của mối hàn tốt.

Giảm chi phí và cải thiện năng suất trong các hoạt động hàn do đó có thể tạo ra tác động đáng kể đến khả năng cạnh tranh của các ngành sản xuất khác nhau. Thời gian hàn, chuẩn bị mối ghép và hiệu quả hồ quang, đặc biệt là năng suất hàn, chất lượng mối hàn là những yếu tố quan trọng nhất chi phối giá thành chế tạo mối hàn. Độ dày của vật liệu cơ bản cũng quan trọng trong việc phát triển sự sản xuất mong muốn.

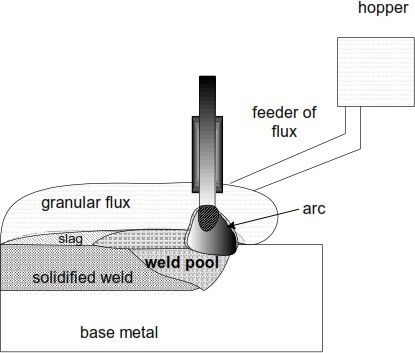

Nguyên lý của quá trình SAW

Hình 1 là sơ đồ nguyên lý cơ bản của quá trình SAW. Vật liệu phụ là một điện cực dây liên tục không tráng, được áp dụng cho mối nối cùng với dòng chảy của hạt mịn, được cung cấp từ một phễu thông qua một ống. Điện trở của điện cực càng thấp càng tốt để tạo điều kiện hàn ở dòng điện cao và do đó dòng điện hàn được cung cấp cho điện cực thông qua các tiếp điểm rất gần với hồ quang hàn và ngay trên nó. Hồ quang cháy trong một khoang, đó là ngoài các hồ quang hàn chính nó, được phủ đầy với khí và hơi kim loại. Đỉnh của khoang được hình thành bởi dòng thuốc hàn nóng chảy.

H.1. Sơ đồ nguyên lý cơ bản quá trình SAW

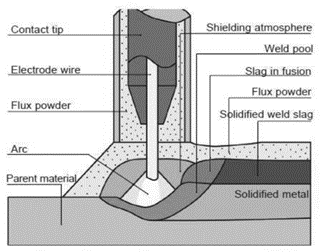

Hình 2 cho thấy mối hàn được cố định và dòng chảy rắn hóa, bao gồm mối hàn trong một lớp mỏng và lớp xỉ đả đông đặc (sau đó, khi nguội sẽ tự bong ra và được loại bỏ). Không phải tất cả lưu lượng chảy của thuốc hàn (được cung cấp vùng hàn) đều được sử dụng hết. Các thuốc hàn dư thừa được hút lên và sử dụng tiếp. Thuốc hàn cũng có tác dụng cách nhiệt và do đó làm giảm tổn thất nhiệt từ hồ quang hàn. Kết quả là, nhiều năng lượng đầu vào được sử dụng hữu ích cho chính quá trình hàn thực tế, hiệu suất nhiệt lớn hơn và tốc độ hàn nhanh hơn. Nó đã cho thấy rằng Hàn hồ quang chìm có hiệu quả nhiệt cao hơn Hàn hồ quang tay (SMAW).

H.2. Mặt cắt của quy trình SAW

3. THÉP KHÔNG GỈ:

Nói chung, TKG là loại thép hợp kim với các nguyên tố cơ bản là Fe, Cr, Ni, và nhiều nguyên tố khác, khiến chúng chịu được ở các môi trường khác nhau như môi trường ăn mòn, Ôxy hoá, axít, nước mặn,... Những thành phần hợp kim hoá này cũng làm thay đổi cấu trúc vi mô của thép, do đó có ảnh hưởng rõ rệt đến cơ, lý , hóa tính và tính hàn của chúng. TKG được phân thành năm nhóm như chi tiết dưới đây:

- TKG Austenit: 12-27% crôm và 7-25% niken.

- TKG Ferit: 12 ≤ Cr ≤ 30% và C < 0,1%.

- TKG Martensitic: 12 ≤ Cr ≤ 18%,; và 0,15 ≤ C ≤ 0,30% .

- TKG Ferritic-austenitic (Duplex): 18 ≤ Cr ≤ 25% ; 3≤ Ni ≤ 5% và Mo ≤ 3%.

- TKG Martensitic-austenit: 13 ≤ Cr ≤ 16%; 5 ≤ Ni ≤ 6% và 1 ≤ Mo ≤ 2% .

Quy trình hàn TKG không khác nhiều so với quy trình hàn thép nhẹ. Các vật liệu đang được xử lý là những loại đắt tiền và chính xác của dịch vụ thường được yêu cầu cần phải đề phòng thêm và chú ý đến từng chi tiết nhỏ. TKG có thể được hàn bằng cách sử dụng AC hoặc DC với một hồ quang hàn ngắn nhất có thể để khắc phục bất kỳ khả năng mất hợp kim nào trong hồ quang hàn . Khi sử dụng AC, thiết lập hiện tại cao hơn một chút có thể được yêu cầu. Khi hàn ở vị trí bằng phẳng, cần sử dụng các vòng đệm và nếu cần dệt thì phải hạn chế hai lần đường kính điện cực. Đầu vào nhiệt, có thể ảnh hưởng xấu đến khả năng chống ăn mòn và dẫn đến biến dạng quá mức, nên được giới hạn bằng cách sử dụng đường kính điện cực chính xác để cung cấp cho hồ sơ và đặc tính hạt yêu cầu ở tốc độ di chuyển tối đa.

Hàn hồ quang tay bằng que hàn bọc thuốc:

Đường kính của điện cực được sử dụng trong hàn hồ quang chìm thường dao động từ 1-5 mm. Dây điện cực được cấp từ ống chỉ thông qua một ống tiếp xúc được nối với nguồn điện. Dây điện cực của thép thường được bọc đồng vì hai lý do:

a) để bảo vệ nó khỏi sự ăn mòn trong không khí

b) để tăng khả năng tải dòng điện của chúng.

Bột thuốc SAW:

Vai trò của các chất trợ trong SAW phần lớn tương tự như lớp phủ trong các điện cực dính của SMAW, nghĩa là bảo vệ bể hàn khỏi sự xâm thực của không khí ngoài , lớp khí bảo vệ này được tạo ra nhờ sự phân hủy nhiệt của vật liệu phủ (trong thuốc hàn). Các chất thải SAW có thể ảnh hưởng đến thành phần kim loại hàn đáng kể dưới hình thức thêm hoặc mất các nguyên tố hợp kim thông qua các phản ứng kim loại dạng khí và kim loại xỉ. Thuốc hàn thường được sấy (ở 250-300 °C trong 1-2 giờ) trước khi hàn để loại bỏ độ ẩm. Có bốn loại thuốc hàn phổ biến dung cho quá trình SAW.

Các bước sản xuất của các chất trợ dung này được đưa ra như sau:

- Thêu kết (nung chảy) hợp nhất: các thành phần thô - hỗn hợp tan chảy.

- Dạng ceramic hỗn hợp thô-bột-khô hỗn hợp, khi sản xuất phải sử dụng K / Na silicates-hỗn hợp-nghiền hạt-nghiền sàng lọc

- Chất kết tụ: được tạo ra theo cách tương tự như các chất kết dính ngoại quan nhưng chất kết dính gốm thay thế chất kết dính silicat

- Hỗn hợp cơ học: trộn hai hoặc ba loại trên với tỷ lệ mong muốn.

Các loại hợp nhất và kết tụ các loại thông thường bao gồm các loại oxit và halogenua khác nhau như MnO, SiO2, CaO, MgO, Al2O3, TiO2, FeO, CaF và Natri / Kali Silicat. Chất trợ halogen được sử dụng cho các mối hàn chất lượng cao của thép cường độ cao được sử dụng cho các ứng dụng quan trọng. Các chất oxit được sử dụng để phát triển các mối hàn của các ứng dụng không quan trọng. Một số oxit như CaO, MgO, BaO, CaF 2, Na2O, K2O, MnO vv là cơ bản trong tự nhiên (các nhà tài trợ oxy) và một số khác như SiO2, TiO2, Al2O3 là có tính axit (chất nhận oxy). Tùy thuộc vào số lượng tương đối của các axit này và các thông số cơ bản quyết định chỉ số cơ bản của thuốc hàn. Chỉ số cơ bản của thuốc hàn được tính bằng tỷ lệ tổng (wt.%) tất cả các oxit cơ bản đối với tất cả các oxit phi cơ bản.

KHẢO SÁT CÁC CÔNG TRÌNH ĐÃ CÔNG BỐ (LITERATURE REVIEW)

Austin J.B báo cáo rằng sự xâm nhập bị ảnh hưởng bởi hiện tại, điện áp và tốc độ đi lại, các yếu tố khác là độ dẫn nhiệt, chiều dài hồ quang và lực hồ quang. Độ dẫn nhiệt cao hơn của vật liệu làm việc. Hồ quang hàn quá nhỏ cũng có thể làm tăng sự thâm nhập kém hơn. Caddell cũng thấy rằng sự thâm nhập tăng lên với độ dẫn nhiệt giảm của kim loại cơ bản. [1, 3]

Belton và cộng sự (1963) đã tiết lộ rằng khi lượng SiO2 giảm, chiều rộng đến độ sâu của tỷ lệ thâm nhập tăng lên. Chiều rộng đến độ sâu của tỷ lệ thâm nhập được tìm thấy là hơi phụ thuộc vào tính chất cơ bản của vật liệu. [2]

[4] kết luận rằng ở 850°C, sự biến đổi của ferit thành pha austenit xảy ra rất nhanh trong các hợp kim 316L. Cân nhắc tốc độ làm mát chậm trong quá trình hàn dải và thực tế là các bể ferrite có kích thước nhỏ hơn trong kim loại hàn so với thép đúc , có thể biện minh cho sự hiện diện của pha sigma làm cho kim loại hàn lắng. Để tránh loại chuyển đổi này gây bất lợi cho khả năng chống ăn mòn của các hợp kim, các vật liệu hàn phải được thiết kế đặc biệt. Hỗn hợp σ-γ được hình thành ở các vị trí của ferrite ban đầu tỏ ra rất nhạy cảm với ăn mòn. Tất cả các etchants có khả năng tạo nên hiệu ứng ăn mòn rất rõ rệt trên những khu vực đó. Kết quả là, tỷ lệ ăn mòn cao hơn quan sát thấy trên các hợp kim ferit thấp σ - 316L [4].

Tác giả [5] nghiên cứu các đặc điểm của sự xâm nhập của mối hàn, tỷ lệ nóng chảy trong điều kiện vận hành biến đổi và thấy rằng những điều này tăng lên với sự gia tăng dòng điện. Họ cũng đã khảo sát, và cho rằng sự gia tăng điện áp hàn tạo ra hạt phẳng và rộng hơn, theo đó tăng lượng tiêu thụ thuốc hàn [5].

Bailey N và cộng sự giả định rằng thử nghiệm trans-varestraint đã được sử dụng để đánh giá trực tiếp ảnh hưởng của các yếu tố cấu thành lên hiện tượng nứt của mối hàn hồ quang chìm. Có mối tương quan tốt giữa các giá trị độ nhạy vết nứt dựa trên thành phần và sự nứt của mối hàn thực tế trong thép C và C-Mn được tạo ra với một loạt các thành phần liên quan. Không thể sử dụng phép thử để khảo sát ảnh hưởng của các yếu tố làm thay đổi hình dạng mối hàn vì những thay đổi này làm thay đổi các điều kiện thử nghiệm. Cung cấp các hạn chế nhất định được chấp nhận, có thể thực hiện các chỉnh sửa để so sánh các kết quả của Transvarestraint thu được từ các phép thử cho các hình dạng mối hàn khác nhau. Các biện pháp được khuyến nghị để giảm thiểu nứt bằng rắn bao gồm kỹ thuật điền khe, sử dụng kim loại phụ có hàm lượng C, S và P thấp và sử dụng đúng kỹ thuật đa năng để duy trì hoặc tăng tỷ lệ lắng đọng trong khi tránh các tác động bất lợi của độ pha loãng lớn và tỷ lệ chiều sâu / chiều rộng cao. [6]

Schwemmer và cộng sự đã chỉ ra rằng một thuốc hàn có độ nhớt cao hơn sẽ có xu hướng hạn chế sự chảy loảng trong bể hàn, do đó tăng đầu vào nhiệt cho một khu vực nhất định và dẫn đến thâm nhập sâu hơn. [7].

Fleck và cộng sự thấy rằng chất độn và thành phần thuốc hàn trong SAW sẽ ảnh hưởng đáng kể đến sự tăng trưởng của austenite. [8]

Gowrisankar và cộng sự tiết lộ rằng sự gia tăng số lượng đi qua trong quá trình hàn dẫn đến sự gia tăng hàm lượng ferit phẳng tối thiểu trong vùng rễ của mối hàn, và sự chênh lệch giữa hàm lượng ferit phẳng ở bề mặt và gốc của mối hàn. Hơn nữa, sự gia tăng có hệ thống về độ cứng và độ bền kéo của tính chất và giảm độ dẻo và các đặc tính tác động của kim loại hàn đã được quan sát với sự gia tăng về số lượng đi qua trong quá trình hàn. [9]

Yang et công bố rằng đối với một đường kính điện cực cụ thể và mở rộng, chiều rộng hạt tăng ban đầu là hiện tại được tăng lên đến một giá trị tối đa sau khi nó giảm khi dòng hàn được tăng thêm [10].

Gupta và cộng sự đã sử dụng năm dòng chảy thương mại khác nhau trong việc điều tra hàn hồ quang chìm của thép nhẹ, và thấy rằng các thông số hàn và độ hạt cơ bản thuốc hàn ảnh hưởng đáng kể đến chiều sâu của sự thâm nhập và chiều rộng của hạt hàn. Sự gia cố cũng bị ảnh hưởng bởi các thông số hàn, nhưng không đáng kể bởi độ hạt cơ bản thuốc hàn. Đối với chiều rộng vùng bị ảnh hưởng nhiệt (HAZ), các tác giả quan sát các giá trị thấp hơn với các dòng cơ bản cao hơn so với các dòng cơ bản thấp hơn, ở phạm vi dòng hàn thấp hơn. Tuy nhiên, các nhà nghiên cứu không thể tìm thấy bất kỳ chiều rộng HAZ xác định nào có liên quan đến độ hạt cơ bản và cảm nhận rằng các độ rộng khác nhau của HAZ thu được với các dòng khác nhau (các thông số hàn khác được giữ liên tục) có thể là do các tỷ lệ nhiệt khác nhau thuốc hàn và kim loại hàn [11].

Tsai và cộng sự đã sử dụng các phương pháp Taguchi dựa trên màu xám để xác định các thông số quá trình tối ưu cho hàn hồ quang chìm dưới mặt cứng. Đối với thí nghiệm, họ gửi một lớp TKG martensitic cứng phải đối mặt trên tấm thép nhẹ 30x80x120mm theo quy trình SAW. Sử dụng mối quan hệ màu xám họ đã thực hiện đánh giá về tỷ lệ pha loãng, độ cứng và tỷ lệ lắng đọng, cuối cùng đã thực hiện phân tích phương sai. Từ nghiên cứu này, họ kết luận rằng các đặc tính hiệu suất như độ cứng, pha loãng và tỷ lệ lắng đọng được cải thiện cùng nhau bằng cách sử dụng mối quan hệ màu xám [12].

Murugan và cộng sự đã kết luận rằng điện áp cao và tốc độ hàn cao hoặc điện áp thấp và tốc độ hàn thấp tạo ra pha loãng thấp. Lớp phủ bề mặt ở điều kiện pha loãng thấp sở hữu độ dẻo tốt và khả năng chống ăn mòn giữa các hạt [13].

Lee và cộng sự đã báo cáo rằng đối với một đầu vào nhiệt cho trước, tỷ lệ kích thước HAZ-hạt sẽ giảm khi dòng hàn tăng lên. Mặc dù kích thước hạt mối hàn và kích thước HAZ tăng với dòng hàn tăng, nhưng kích thước hạt có sự gia tăng lớn hơn so với kích thước HAZ [14].

Malin đã tiến hành các thí nghiệm sử dụng hàn thuốc hàn chịu lửa biến đổi và nghiên cứu ảnh hưởng của các biến hàn trên sự hình thành các mối hàn gốc (mặt sau), bao gồm cả hạt gốc (bên trong rãnh) và gốc cốt thép (bên ngoài rãnh). Công trình cũng tiết lộ rằng các biến hàn tạo ra các hiệu ứng sâu sắc và đôi khi mâu thuẫn với hình dạng của mối hàn. Ví dụ, tăng tỷ lệ lắng đọng và độ sâu của sự thâm nhập chung; Tuy nhiên, hình dạng hạt gốc bị hỏng và các bửng xỉ hình thành, có thể gây ra các khuyết tật trong mối hàn. [15-16] đã nghiên cứu ảnh hưởng của đầu vào nhiệt trên hàn hồ quang chìm (SAW) của thép duplex UNS S31803.

Theo kết quả của các bài kiểm tra, có thể nói rằng sự gia tăng độ dày tấm làm tăng tính khử khuyết tật hàn của thép hai mặt. Tăng đầu vào nhiệt hàn làm giảm xu hướng xuất hiện của các khuyết tật hàn không thể chấp nhận trong liên kết, làm giảm chi phí kiểm tra và sửa chữa [17].

Ana và cộng sự đã tiến hành một nghiên cứu về đặc tính hóa học và cấu trúc của các chất được sử dụng trong quá trình hàn hồ quang chìm, cho phép một định lượng các ion có thể có mặt trong hồ quang plasma do các chất trợ. Phân tích của họ có khả năng dự đoán các phản ứng xảy ra trong bể hàn [18].

Chi et al, cho rằng hàn TKG 316LN hàn một phía duy nhất quá trình hàn hồ quang chìm được thỏa đáng thực hiện lên đến 20 mm độ dày tấm mà không cần làm nóng trước hoặc xử lý nhiệt sau khi hàn. Khả năng đạt được điều này dẫn đến tiết kiệm kinh phí dáng kể trong quá trình sản xuất các loại tấm sàn đặc chủng [19].

Ghosh và cộng sự giải quyết vấn đề liên quan đến HAZ trong và xung quanh mối hàn được tạo ra bởi quá trình SAW. Vấn đề hấp dẫn nhất là về làm mềm HAZ và tăng khả năng chịu mỏi ở những vùng yếu nhất mà ở đó gây ra bởi chu trình làm nóng và làm mát của vùng hàn. Họ đánh giá vùng chịu ảnh hưởng của hàn hồ quang chìm của các tấm thép kết cấu thông qua việc phân tích cấu trúc hạt. [20-21]

Pranesh và cộng sự thấy rằng sự gia tăng dòng hàn làm tăng độ sâu của sự thâm nhập. Người ta biết rằng các giọt kim loại nóng chảy chuyển từ điện cực đến bể hàn được gia nhiệt quá mạnh. Nó có thể được giả định hợp lý rằng nhiệt thêm này góp phần làm tan chảy nhiều hơn của các mảnh làm việc. Như hiện nay làm tăng nhiệt độ của các giọt và do đó các nội dung nhiệt của các giọt tăng lên dẫn đến nhiều nhiệt được chuyển đến các tấm cơ sở. Tăng hiện tại làm giảm kích thước nhưng làm tăng đà của các giọt mà nổi bật trên bể hàn gây ra một sự thâm nhập sâu hơn hoặc thụt đầu dòng. Sự gia tăng thâm nhập khi tăng hiện tại cũng có thể là do lực hồ quang tăng cường và đầu vào nhiệt trên mỗi đơn vị chiều dài của hạt hàn dẫn đến mật độ dòng cao hơn làm tan chảy khối lượng kim loại cơ bản và do đó thâm nhập sâu hơn [22].

KẾT LUẬN CHUNG

Sau khi xem xét các tài liệu nghiên cứu khác nhau, nhiều thông tin hữu ích về quá trình hàn hồ quang chìm và các thông số quá trình của nó đã được thu thập. Bài đánh giá này sẽ rất hữu ích cho các nghiên cứu liên tục về cải thiện chất lượng sản xuất và tối ưu hóa các thông số quá trình của SAW trên TKG.

- Quá trình SAW được áp dụng cho việc hàn TKG , nơi có thể chịu được nhiệt độ cao hơn và độ bền hóa thấp hơn. Với hàn hồ quang chìm, tùy thuộc vào thuốc hàn được chọn, hàm lượng silic có thể cao hơn nhiều so với các quy trình khác.

- Quá trình hồ quang chìm không được khuyến cáo khi cần một mối hàn có cấu trúc hoàn toàn austenit hoặc được kiểm soát với hàm lượng ferit thấp (dưới 4%). Tuy nhiên, mối hàn chất lượng cao có thể được sản xuất cho các ứng dụng trong đó có hơn 4% ferrite trong kim loại mối hàn được cho phép. Đối với hàn bằng TKG, điện DC chủ yếu được sử dụng trên các tấm mỏng. Hoặc AC hoặc DC có thể được sử dụng trên các tấm nặng hơn, nhưng DC thường được ưu tiên.

- Số lượng đường chuyền có ảnh hưởng lớn hơn đến các tính chất cơ học. Số lượng đường chuyền tăng lên dẫn đến các tính chất cơ học cao cấp như độ bền kéo và độ cứng bằng cách phát triển sự biến đổi không hoàn toàn của ferit bằng phẳng ở thành austenite. Điều này xảy ra do tỷ lệ làm mát khác nhau.

TÀI LIỆU THAM KHẢO

[1] J.B.Austin, "Điện ARC hàn", Mỹ Tech. Soc., Chicago. các trang 61-62, 1956.

[2] G.R. Belton, T.J. Moore và E.S. Tankins, “Phản ứng kim loại xỉ trong hàn hồ quang chìm,” Hàn nghiên cứu bổ sung. Vol. 42 (7), tr.289-297, 1963.

[3] R.M. Caddell, “Ảnh hưởng của các tính chất vật lý lên sự thâm nhập trong hàn hồ quang,” Giao dịch ASME Journal Engineering. Ind. Tr. 328-332, 1967.

[4] A. Daemen và F. Dept, “Tấm ốp TKG chìm,” Nghiên cứu hàn. pp. 33-40, 1970.

[5] B.G. Renwick và B.M. Patchett, "Đặc điểm hoạt động của quá trình hồ quang chìm", Hàn Journal. Vol. 55 (3), tr. 69-79, 1976.

[6] N. Bailey và S.B. Jones, “Sự cố kết dính của thép Ferit trong quá trình hàn hồ quang chìm”, Hàn nghiên cứu bổ sung. các trang 217- 231, 1978.

[7] D.D. Schwemmer và D.L. Olson, "Mối quan hệ của sự thâm nhập hàn với chất hàn," Hàn tạp chí. Vol. 58 (5), tr. 153-160, 1979.

[8] N.A. Fleck, O.Grong, G.R. Edwards và D.K. Matlock “Vai trò của dây kim loại phụ và thành phần thuốc hàn trong động học chuyển hóa kim loại SAW”, Tạp chí hàn. Vol. 65 (5), tr.113-121, 1986.

[9] I. Gowrisankar, A.K. Bhaduri, V. Seetharaman, D.D. Verma và D.R.G. Achar, “Ảnh hưởng của số lượng đường truyền đến cấu trúc và tính chất của mối hàn hồ quang chìm của TKG 316L loại AISI,” Nghiên cứu bổ sung hàn. Vol. 53 (7), tr. 47- 154, 1987.

[10] L.J. Yang, R.S. Chandel và M.J. Bibby, “Ảnh hưởng của các biến quy trình lên chiều rộng hạt của tiền gửi hàn hồ quang chìm”, Tạp chí Công nghệ xử lý vật liệu. Vol. 29, trang 133-134, 1992.

[11] S.R. Gupta và N. Arora, “Ảnh hưởng của thông số cơ bản về hình học hạt hàn và HAZ trong hàn hồ quang chìm”, Tạp chí Công nghệ xử lý vật liệu. Vol. 39, tr. 33-42, 1993.

[12] Giờ Tsai, Y.L. Tarng và C.M. Tseng, "Tối ưu hóa các thông số quá trình hàn hồ quang chìm trong hardfacing," Tạp chí Quốc tế của công nghệ sản xuất tiên tiến. Vol. 12, trang 402-406, 1996.

[13] N. Murugan và R.S. Parmar, “Tác dụng của điều kiện hàn trên cấu trúc vi mô và các đặc tính của lớp bọc bằng TKG 316L,” Nghiên cứu hàn. Vol.3, tr. 210-220, 1997.

[14] C.S. Lee, R.S. Chandel và H.P. Seow, “Ảnh hưởng của các thông số hàn trên kích thước của vùng chịu ảnh hưởng của hàn hồ quang chìm,” Vật liệu và quy trình sản xuất. Vol. 15, số 5, trang 649- 666, 2000.

[15] V. Malin, “Sự hình thành rễ trong biến đổi chất chịu lửa thuốc hàn hàn một mặt: Phần 1 - Ảnh hưởng của các biến hàn”, Hàn nghiên cứu bổ sung. các trang 217-226, 2001.

[16] V. Malin, “Sự hình thành rễ gốc trong chất liệu chịu lửa thay đổi thuốc hàn, hàn một mặt: Phần 2- Ảnh hưởng của hình học chung”, nghiên cứu bổ sung Journal Journal Research. trang 227-237, 2001.

[17] Jerzy Nowacki và Paweł Rybicki, “Ảnh hưởng của đầu vào nhiệt hàn trên các mối hàn TKG hàn hồ quang chìm,” Tạp chí Công nghệ xử lý vật liệu. Vol. 164-165, tr. 1082-1088, 2005.

[18] M. Ana, M. Paniagua, M. Victor, H. Lopez, L. Maribel và M. Saucedo, “Ảnh hưởng của thành phần hóa học của thuốc hàn lên cấu trúc vi mô và tính chất kéo của mối hàn hồ quang chìm”, Tạp chí Công nghệ xử lý vật liệu. Vol. 169, trang 346-351, 2005.

[19] K. Chi, M.S. Maclean, N.A. Mcpherson, T.N. Baker “Single single pass pass hàn hồ quang chìm của TKG austenit,” Khoa học và Công nghệ Vật liệu. vol. 23 (9), tr. 1039-1048, 2007.

[20] A. Ghosh, S. Chattopadhyaya, R.K. Das và P.K. Sarkar ”Đánh giá vùng chịu ảnh hưởng của quá trình hàn hồ quang chìm qua quá trình xử lý ảnh kỹ thuật số,” Procedia Engineering. trang 2782-2785, 2011.

[21] A.Ghosh, S. Chattopadhyaya, R.K. Das và P.K. Sarkar “Dự đoán các thông số năng suất hàn hồ quang chìm thông qua kỹ thuật đồ họa,” Procedia Engineering. pp. 2797-2802, 2011.

[22] B.Pranesh, S.M. Sawant “Nghiên cứu ảnh hưởng của các tham số quy trình đến độ sâu thâm nhập và chiều rộng hạt trong quy trình SAW (Hàn hồ quang chìm)”, Tạp chí Nghiên cứu và Nghiên cứu Kỹ thuật Tiên tiến Quốc tế. Vol. II, tr. 8-10, 2013.

Phan Miêng & Lê Quốc Việt (Hawel) biên soạn 02/2020